در چشمانداز وسیع تولید مدرن، آهنگری و ماشینکاری CNC (کنترل عددی کامپیوتری) بهعنوان دو ستاره درخشان میدرخشند که هر کدام درخشندگی منحصربهفردی را ساطع میکنند. این فرآیندها بهعنوان ارکان اساسی در شکلدهی محصولات صنعتی در تقریباً تمامی بخشها عمل میکنند—از هوافضا و خودروسازی گرفته تا دستگاههای پزشکی و الکترونیک. در حالی که هر دو تکنیک به تولید قطعات کمک میکنند، از نظر اصول، روششناسی، کاربردها و ویژگیهای محصولات نهایی خود تفاوتهای قابلتوجهی دارند.

I. آهنگری: دقت از طریق فشار

1. تعریف و زمینه تاریخی

آهنگری نشاندهنده یکی از قدیمیترین و در عین حال پویاترین فرآیندهای تولید بشر است که ریشههای آن به تمدنهای اولیه بازمیگردد. در اصل، آهنگری شامل اعمال فشار قابلتوجه به قطعات فلزی است که باعث تغییر شکل پلاستیکی آنها میشود و شکل و ابعاد آنها را برای دستیابی به اجزای مورد نظر تغییر میدهد. این فشار—چه ضربهای و چه استاتیکی—معمولاً به تجهیزات تخصصی مانند چکش یا پرس آهنگری نیاز دارد.

تکامل فناوری آهنگری هزاران سال را در بر میگیرد. تمدنهای باستانی از تکنیکهای آهنگری اولیه با استفاده از چکشهای سنگی و مالههای چوبی برای ساخت ابزار و سلاح استفاده میکردند. پیشرفتهای متالورژی، ابزارهای برنزی و آهنی را معرفی کرد و قابلیتهای آهنگری را ارتقا داد. آهنگران اروپایی در قرون وسطی این هنر را کامل کردند و زره و سلاحهای بادوام تولید کردند. انقلاب صنعتی، نیروی بخار و برق را به ارمغان آورد و تجهیزات و بهرهوری آهنگری را متحول کرد. فناوری آهنگری امروزی شامل یک سیستم پیچیده از فرآیندها و ماشینآلات متنوع است که متناسب با نیازهای مختلف تولید است.

2. اصول و تکنیکها

آهنگری از ظرفیت تغییر شکل پلاستیکی فلز استفاده میکند. هنگامی که فلزات تحت فشار قرار میگیرند، دچار تغییر شکل الاستیک (قابل برگشت) میشوند تا زمانی که از نقطه تسلیم خود فراتر روند، که در آن تغییر شکل پلاستیکی (دائمی) رخ میدهد. آهنگری از این خاصیت برای تغییر شکل قطعات کار و در عین حال اصلاح ساختار دانه داخلی آنها استفاده میکند—افزایش چگالی، یکنواختی و در نهایت استحکام، چقرمگی و مقاومت در برابر خستگی قطعه.

عملیات آهنگری بر اساس دما طبقهبندی میشوند:

-

آهنگری گرم:

بالای دمای تبلور مجدد فلز انجام میشود و تغییر شکل قابلتوجهی را با مقاومت کمتر تسهیل میکند. ایدهآل برای قطعات بزرگ و پیچیده مانند میللنگ موتور و میلههای اتصال.

-

آهنگری سرد:

در دمای اتاق یا نزدیک به آن انجام میشود و به فشار بیشتری نیاز دارد، اما دقت ابعادی و سطح نهایی برتری را به همراه دارد و در عین حال استحکام و سختی را افزایش میدهد. برای قطعات دقیق مانند چرخدنده و بستها رایج است.

-

آهنگری گرم:

بین دماهای آهنگری گرم و سرد عمل میکند و تعادل بین شکلپذیری و دقت را برقرار میکند. مناسب برای قطعات متوسط پیچیده و متوسط.

3. مزایا و محدودیتها

آهنگری مزایای متمایزی را ارائه میدهد:

-

خواص مکانیکی بهبود یافته:

ساختار دانه بهینه شده، استحکام، چقرمگی و مقاومت در برابر خستگی را بهبود میبخشد.

-

بهرهوری مواد:

ضایعات را به حداقل میرساند، نرخ استفاده و مقرونبهصرفه بودن را افزایش میدهد.

-

مناسب بودن برای تولید انبوه:

توان عملیاتی بالا، تقاضای تولید در مقیاس بزرگ را برآورده میکند.

-

هندسه متنوع:

قادر به تولید اشکال متنوع، از جمله پیکربندیهای پیچیده.

با این حال، آهنگری محدودیتهایی را نیز ارائه میدهد:

-

هزینههای بالای ابزار:

قالبهای تخصصی، بهویژه برای طرحهای پیچیده، به سرمایهگذاری قابلتوجهی نیاز دارند.

-

محدودیتهای دقت:

بهطور کلی کمتر از ماشینکاری دقیق است و اغلب به عملیات ثانویه نیاز دارد.

-

پرداخت سطح:

معمولاً برای دستیابی به صافی مورد نظر به پردازش اضافی نیاز دارد.

4. کاربردهای صنعتی

-

هوافضا:

اجزای با استحکام بالا مانند قطعات موتور و ارابه فرود را تولید میکند.

-

خودروسازی:

عناصر محرک بادوام از جمله میللنگ و چرخدندههای انتقال قدرت را تولید میکند.

-

ماشینآلات سنگین:

اجزای مقاوم در برابر استرس مانند یاتاقانهای بزرگ و چرخدندههای صنعتی را ایجاد میکند.

-

بخش انرژی:

شیرها و لولههای مقاوم در برابر خوردگی برای کاربردهای نفت/گاز را تولید میکند.

-

تولید برق:

پرههای توربین و روتورهای ژنراتور را تولید میکند.

II. ماشینکاری CNC: مهندسی دقیق

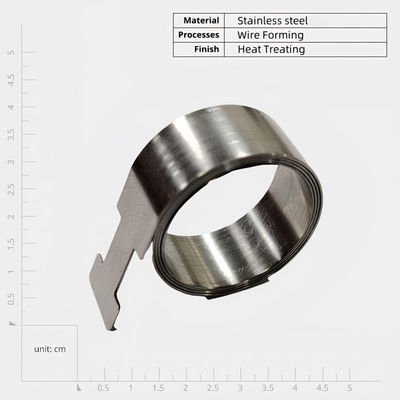

1. تعریف و تکامل فناوری

ماشینکاری CNC نشاندهنده یک فرآیند تولید کاهشی است که در آن ابزارهای کنترلشده توسط کامپیوتر بهطور انتخابی مواد را از بلوکهای جامد (فلز، پلاستیک یا کامپوزیت) حذف میکنند تا به هندسههای دقیقی دست یابند. در مقایسه با ماشینکاری معمولی، CNC دقت، راندمان و انعطافپذیری بالاتری را برای تولید قطعات پیچیده ارائه میدهد.

این فناوری در دهه 1950 زمانی که MIT اولین دستگاه فرز کنترلشده عددی را توسعه داد، ظهور کرد. پیشرفتها در محاسبات، سیستمهای نوار پانچ اولیه را به کنترلهای دیجیتال مستقیم امروزی تبدیل کرد و دقت و توان عملیاتی را بهطور چشمگیری بهبود بخشید. CNC مدرن شامل روشهای ماشینکاری و پیکربندیهای تجهیزات متنوع است که متناسب با نیازهای مختلف تولید است.

2. اصول و فرآیندها

ماشینکاری CNC به مسیرهای ابزار برنامهریزیشده متکی است که ابزارهای برش را برای حذف سیستماتیک مواد هدایت میکند. گردش کار معمولاً شامل موارد زیر است:

-

طراحی:

ایجاد مدلهای سهبعدی از طریق نرمافزار CAD (طراحی به کمک کامپیوتر).

-

برنامهنویسی:

تبدیل طرحها به دستورالعملهای ماشین با استفاده از نرمافزار CAM (تولید به کمک کامپیوتر).

-

راهاندازی:

بارگذاری برنامهها، انتخاب ابزارها و ایمنسازی قطعات کار.

-

ماشینکاری:

اجرای عملیات حذف مواد طبق دستورالعملهای برنامهریزیشده.

-

بازرسی:

تأیید دقت ابعادی و کیفیت سطح.

تکنیکهای اصلی CNC عبارتند از:

-

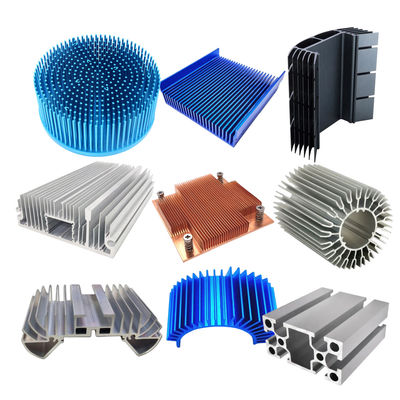

فرز:

کاترها در حال چرخش مواد را حذف میکنند تا ویژگیهایی مانند شیارها، جیبها و کانتورهای پیچیده ایجاد کنند.

-

سوراخکاری:

متههای چرخشی سوراخهایی با قطرهای و عمقهای مختلف ایجاد میکنند.

-

تراشکاری:

ابزارهای ثابت، قطعات کار در حال چرخش را شکل میدهند تا اجزای استوانهای تولید کنند.

-

سنگزنی:

چرخهای ساینده به پرداختهای سطح فوقالعاده ظریف و تلرانسهای تنگ دست مییابند.

3. مزایا و محدودیتها

ماشینکاری CNC مزایای قابلتوجهی را ارائه میدهد:

-

دقت استثنایی:

کنترل کامپیوتری دقت و تکرارپذیری در سطح میکرون را امکانپذیر میکند.

-

انعطافپذیری طراحی:

هندسههای پیچیده و تکرارهای سریع طراحی را در خود جای میدهد.

-

اتوماسیون:

مداخله دستی را کاهش میدهد و در عین حال بهرهوری را افزایش میدهد.

-

تطبیقپذیری مواد:

فلزات، پلاستیکها و کامپوزیتها را بهطور یکسان پردازش میکند.

با این حال، CNC معایبی را نیز ارائه میدهد:

-

شدت سرمایه:

هزینههای بالای تجهیزات، سرمایهگذاری قابلتوجهی را میطلبد.

-

پیچیدگی برنامهنویسی:

به پرسنل ماهر برای تولید کارآمد مسیر ابزار نیاز دارد.

-

ضایعات مواد:

ماهیت کاهشی، ضایعات بیشتری را در مقایسه با فرآیندهای شکلدهی ایجاد میکند.

-

محدودیتهای توان عملیاتی:

برای تولید با حجم بالا از آهنگری مقرونبهصرفهتر است.

4. کاربردهای صنعتی

-

دستگاههای پزشکی:

ایمپلنتها و ابزارهای جراحی را تولید میکند که به پرداختهای سطح استثنایی نیاز دارند.

-

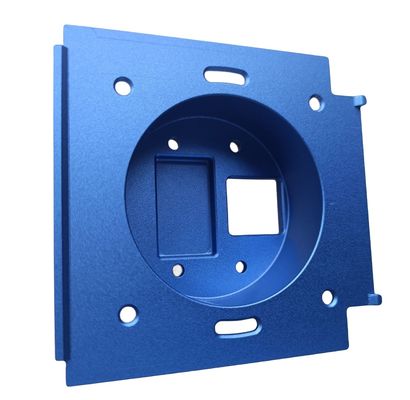

الکترونیک:

محفظهها و اجزای برد مدار را با تلرانسهای تنگ تولید میکند.

-

هوافضا:

اجزای بدنه هواپیما و پرههای توربین را تولید میکند که نیازمند مشخصات دقیقی هستند.

-

خودروسازی:

بلوکهای موتور و قطعات انتقال قدرت را ماشینکاری میکند که به سطوح جفتگیری دقیقی نیاز دارند.

-

ابزارسازی:

قالبهایی برای تزریق پلاستیک و کاربردهای ریختهگری دایکاست ایجاد میکند.

III. تمایزدهندههای کلیدی

درک تمایزهای اساسی این فرآیندها، انتخاب آگاهانه را امکانپذیر میکند:

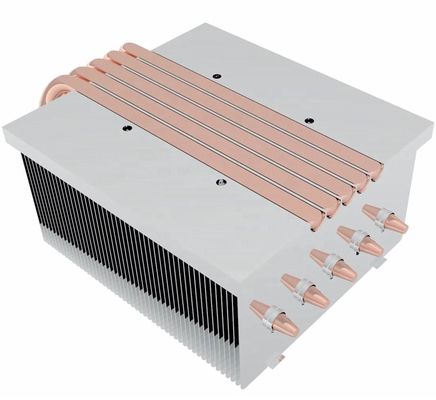

1. خواص مواد و استحکام

نیروهای فشاری آهنگری، ساختارهای دانه داخلی را در امتداد جهتهای تنش تراز میکنند—مشابه بافت چوب—و استحکام، چقرمگی و مقاومت در برابر خستگی را افزایش میدهند. این امر بهویژه برای اجزایی که تحت بارگذاری چرخهای یا ضربهای قرار میگیرند، مفید است. ماشینکاری CNC نمیتواند ریزساختار مواد پایه را تغییر دهد و قطعات آهنگری را برای کاربردهای مکانیکی سختتر برتر میکند.

2. دقت و پیچیدگی

ماشینکاری CNC در دقت ابعادی و پیچیدگی هندسی برتری دارد و به تلرانسهای در سطح میکرون و پرداختهای سطح صاف ایدهآل برای مونتاژهای دقیق دست مییابد. آهنگری برای هندسههای سادهتر مناسب است که اغلب برای جزئیات ظریف به ماشینکاری ثانویه نیاز دارند.

3. راندمان تولید و هزینه

آهنگری برای تولید با حجم بالا از اجزای محکم، با وجود هزینههای اولیه بالای ابزار، مقرونبهصرفهتر است. CNC انعطافپذیری بیشتری را برای کار با حجم کم یا نمونه اولیه ارائه میدهد، اما به دلیل زمانهای چرخه کندتر و ضایعات بیشتر مواد، در مقیاس کمتر مقرونبهصرفه میشود.

4. سازگاری مواد

CNC انتخابهای گستردهتری از مواد از جمله مواد غیرفلزی را در خود جای میدهد، در حالی که آهنگری در درجه اول از آلیاژهای فلزی مانند فولاد، آلومینیوم و تیتانیوم بهره میبرد.

IV. رویکردهای تولید ترکیبی

بسیاری از کاربردها هر دو فرآیند را ترکیب میکنند—آهنگری شکلهای نزدیک به خالص و به دنبال آن پرداخت CNC—برای استفاده از نقاط قوت مربوطه. این روش ترکیبی، خواص مکانیکی را بهینه میکند و در عین حال به دقت مورد نیاز دست مییابد که نشاندهنده یک روند رو به رشد در تولید پیشرفته است.

V. ملاحظات انتخاب فرآیند

روش تولید بهینه به موارد زیر بستگی دارد:

-

مشخصات مواد اجزا

-

پیچیدگی هندسی و الزامات تلرانس

-

انتظارات عملکرد مکانیکی

-

حجم تولید و اهداف هزینه

VI. چشمانداز آینده

روندهای نوظهور عبارتند از:

-

تولید هوشمند:

ادغام با اینترنت اشیا و هوش مصنوعی برای نگهداری پیشبینیکننده و بهینهسازی فرآیند.

-

پایداری:

تجهیزات کممصرف و ابتکارات کاهش ضایعات.

-

دقت نانومقیاس:

پیشرفت در قابلیتهای ماشینکاری فوقالعاده دقیق.

-

مواد پیشرفته:

انطباق با کامپوزیتها و آلیاژهای نسل بعدی.

VII. نتیجهگیری

آهنگری و ماشینکاری CNC نشاندهنده الگوهای تولید مکمل هستند که هر کدام در کاربردهای خاصی برتری دارند. آهنگری خواص مکانیکی برتری را برای اجزای با استحکام بالا ارائه میدهد، در حالی که CNC دقت بینظیری را برای هندسههای پیچیده امکانپذیر میکند. رویکردهای ترکیبی اغلب راهحلهای بهینه را ارائه میدهند و مزایای هر دو فناوری را با هم ترکیب میکنند. درک قابلیتهای این فرآیندها، تولیدکنندگان را قادر میسازد تا تصمیمات تولیدی استراتژیکی را مطابق با اهداف فنی و اقتصادی اتخاذ کنند.

پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!  پیام شما باید بین 20 تا 3000 کاراکتر باشد!

پیام شما باید بین 20 تا 3000 کاراکتر باشد! لطفا ایمیل خود را چک کنید!

لطفا ایمیل خود را چک کنید!